(一)新能源汽车产业

经过20余年的发展,我国新能源汽车累计产量已超280万辆,推广规模居于世界首位。车辆类型上,乘用车、商用车分别占总产量约70.4%、29.6%;动力类型上,以纯电动为主,占总产量约78.5%,插电式混合动力约21.5%。区域分布上,主要集中在京津冀、长三角及珠三角地区,广东、上海、北京、山东、浙江保有量位列全国前5位。

(二)动力蓄电池产业

我国动力蓄电池累计配套量超过131GWh,产业规模位居世界第一。配套类型上,磷酸铁锂、三元电池分别占比约54%、40%。纯电动乘用车、商用车中三元电池配套占比分别约71%、17%,磷酸铁锂电池配套占比分别约23%、78%;插电式混合动力汽车中三元、磷酸铁锂电池配套占比分别约53%、33%。外形设计上,方形、圆柱形、软包占比约78.7%、20.6%、0.7%。

(三)动力蓄电池原材料产业

随着动力蓄电池需求量的快速上升,原材料行业投资规模快速扩大。正极材料、负极材料、隔膜及电解液行业龙头企业在市场占有率和技术研发方面优势明显,行业集中度较高。2017年,我国正极材料产量达32.3万吨,磷酸铁锂产量为6万吨,负极材料产量达14.6万吨,隔膜销量13.6亿平方米,电解液产量为10.2万吨。

二、动力蓄电池回收利用产业发展现状

(一)废旧动力蓄电池安全环境资源特性

动力蓄电池大量退役后,未经妥善的处置和进行价值最大化利用,将威胁公共安全,造成难以逆转的环境污染,并浪费宝贵的有价金属资源。

从安全层面来看,废旧动力蓄电池处置不当存在一定安全隐患。一是触电隐患。二是燃爆隐患。三是腐蚀隐患。

从环境层面来看,废旧动力蓄电池对生态环境和人身健康均有威胁。一是重金属污染。二是电解液污染。

从资源层面来看,镍氢、锂离子动力蓄电池因正极材料不同,分别含有锂、镍、钴、锰及稀土等金属,动力蓄电池产业对于锂、镍、钴等资源需求旺盛。随着动力蓄电池累计配套量的不断增加,电池中这些资源如未有效回收利用,将直接造成资源的极大浪费。

(二)动力蓄电池退役现状和趋势分析

1.退役现状

从现有退役电池数量、种类及分布地区情况来看,相对比较集中。“十城千辆工程”推广期间生产的新能源汽车共计产生退役动力蓄电池(以下简称“退役电池”)约1.22GWh;退役电池主要集中在深圳、合肥、北京等新能源汽车推广力度较大的城市。

从企业回收情况来看,当前回收的动力蓄电池中,以研发生产过程中产生的废旧动力蓄电池为主,新能源汽车退役电池较少,主要来源于研发试验和生产制造产生的废旧动力蓄电池。

从综合利用经济性方面看,三元电池和磷酸铁锂电池互有优势。梯次利用方面,磷酸铁锂电池更适于梯次利用。再生利用方面,企业再生利用收益具有一定的不确定性,易受退役电池数量、原材料市场行情及企业管理水平等因素影响。

从用户移交退役电池情况来看,市场上存在电池生产企业、回收利用企业、租赁企业及保险公司等多主体回收处理退役电池的情况。

2.退役趋势分析

退役电池数量、种类及分布地区方面,退役量与保有量正相关,三元电池累计退役量占比较高。据预测,2020年我国退役电池累计约为25GWh。退役电池将主要集中在新能源汽车保有量较大的京津冀、长三角及珠三角地区。随着个人用户逐渐成为新能源汽车的消费主体,退役电池的回收将逐步转向以个人用户为主。

副标题#e#

二、动力电池的回收技术及工艺

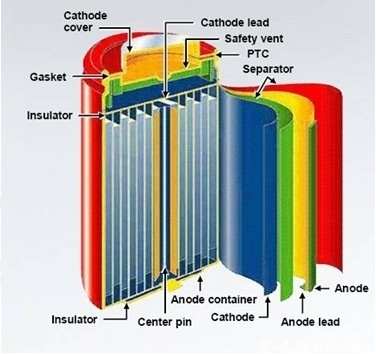

(一)锂离子动力电池的组成

一种典型的锂离子电池结构

锂电池主要是由正极材料、负极材料、电解质和隔膜等几部分组成。正极通常用粘合剂聚偏氟乙烯(PVDF)将正极材料固定在电极上制得。负极一般采用石墨结构的碳素材料,如碳/石墨插入材料,由碳素材料、乙炔黑、粘合剂按一定比例混合涂覆在铜箔上制得。隔膜主要由聚丙烯、聚乙烯微孔薄膜或二者双层组成,其厚度在10μm左右。电解液主要是含锂盐的有机溶剂,其中锂盐通常是LiPF6,也会用LiClO4或LiBF4。有机溶剂通常为碳酸酯类(碳酸二甲酯、碳酸乙烯酯、碳酸甲乙酯、碳酸二乙酯等)。外壳为不锈钢、镀镍钢或铝壳等。这些物质的存在会使得随意丢弃废旧电池造成水污染,危及水生物的生存和水资源的利用。废酸与废碱等电解质溶液则会使土壤酸化或碱化。#p#副标题#e#

(二)动力电池的回收技术

下图是已被国内外普遍认可和遵循的动力锂电池使用回收流程,该流程结合循环经济理论和产品生命周期分析(LCA)原理建立。根据USABC的相关评估标准,动力电池的使用寿命终了为实际容量下降到标称容量80%以下。对该部分电池进行回收进行二次利用将会大大减轻对环境的污染。而废旧不再拥有使用价值的动力电池则采取循环再造形式进行再制造。

动力电池使用回收流程

目前,国内外对废旧锂离子电池的回收过程是:首先彻底放电,然后对电池进行拆解分离出正极、负极、电解液和隔膜等各组成部分。再对电极材料进行碱浸出、酸浸出、除杂后进行萃取以实现有价金属的富集。在回收过程中用到的方法主要分为按提取工艺可分为3大类:干法回收技术,湿法回收技术,生物回收技术。

副标题#e#

各类回收技术

#p#副标题#e#各类回收技术

| 类型 | 定义 | 方法 | 内容 |

| 干法回收技术 | 干法回收是指不通过溶液等媒介,直接实现材料或有价金属的回收方法,主要是通过物理分选法和高温热解法,对电池破碎进行粗筛分类,或高温分解除去有机物以便于进一步的元素回收。干法回收不经过其他的化学反应,工艺流程较短,回收的针对性不强,是实现金属的分离回收初步阶段。 | 机械分选法 |

机械分选法是利用电池不同组分的密度、磁性等物理性质的不同,采取破碎、筛分等手段将电池材料粗 筛分类,实现不同有用金属的初步分离回收的目的。总的来说,由于锂离子电池的结构比较特殊,活性材料和集流体粘合紧密,不易解体和破碎,在筛分和磁选时,存在机械夹带损失,因此很难实现金属的完全分离回收。 |

| 高温热解法 |

高温热解法主要通过高温焚烧分解去除粘结剂,使材料实现分离,同时经过高温焚烧,电池中的金属会 氧化、还原并分解,形成蒸汽挥发,通过冷凝将其收集。该方法虽然工艺简单,产物单一,但耗能较高, 比较适合预处理过程。 |

||

| 湿法回收技术 |

湿法是以各种酸碱性溶液为转移媒介,将金属离子从电极材料中转移到浸出液中,再通过离子交换、沉 淀、吸附等手段,将金属离子以盐、氧化物等形式从溶液中提取出来。湿法回收技术工比较艺复杂,但各有价金属的回收率较高。 |

湿法冶金 |

湿法冶金是将废弃电池破碎后,用合适的化学试剂选择性溶解,分离浸出液中的金属元素。由于处理 设备投资成本低,适合中小规模废旧锂电池的回收。为了提高金属的提取效率,该工艺要求废弃锂电池在破碎前要根据电池的材料化学组成的不同进行精细分类,以配合浸出液化学系。 |

| 化学萃取法 | 萃取法是利用某些有机试剂与要分离的金属离子形成配合物,然后利用适宜的试剂将金属分离出来。这种方法对设备的防腐要求高,同时要使用大量有机溶剂,对环境有二次污染,且回收成本高。 | ||

| 离子交换法 | 利用离子交换树脂对要收集的金属离子络合物的吸附系数的不同来实现金属分离提取。该工艺简单,易于操作。 | ||

| 生物回收技术 |

生物回收技术是一种工艺简单、成本经济、环境友好的回收技术,主要是利用微生物浸出,将体系的 有用组分转化为可溶化合物并选择性地溶解出来,得到含有效金属的溶液,实现目标组分与杂质组分分 离,最终回收锂等有价金属 |

目前,应用生物浸出技术处理废弃锂离子电池的研究才刚刚起步,还有许多难题需要解决,如高效菌种的培养,周期过长,浸出条件的控制等。但其低成本、污染小、可重复利用的特点,是未来锂离子电池回收技术发展的理想方向。 | |

目前,应用生物浸出技术处理废弃锂离子电池的研究才刚刚起步,还有许多难题需要解决,如高效菌种的培养,周期过长,浸出条件的控制等。但其低成本、污染小、可重复利用的特点,是未来锂离子电池回收技术发展的理想方向。

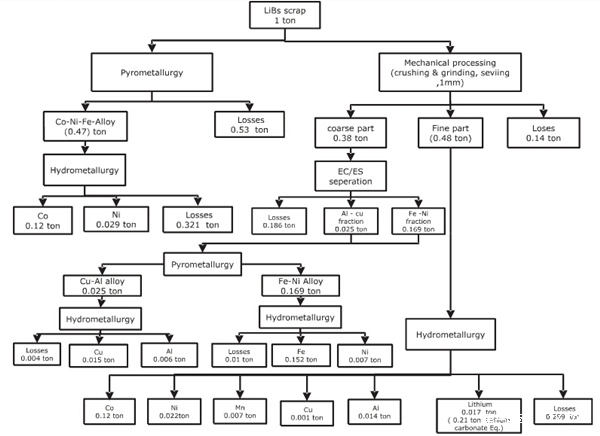

可以看到,废旧动力锂电池的这几种回收工艺都有各自的优缺点。因此,有研究通过优化采用联合回收工艺的方法,可以发挥各种基本工艺的优点,尽可能回收可再生资源和能量,提高回收的经济效益。下图为联合工艺回收废旧锂离子电池的过程。

废旧锂电池联合回收工艺流程图

关于这三种主要的锂离子电池回收技术的详细内容已经有很多文献,各种各样的方法都有。在下面主要介绍Umicore、Toxco和OnTo电池回收公司的工艺。Umicore

Umicore开发了独特的Val’Eas工艺,通过特制的熔炉用高温冶金法回收锂离子电池制得Co(OH)2/CoCl2,石墨和有机溶剂则作为燃料放出能量。该工艺的特点是不进行电池解体破碎,避免了解体破碎困难、安全风险高的问题;回收得到的钴等化合物纯度高,可直接返回电池材料生产,实现金属的循环利用;高温熔炼既综合回收了钴、镍、锰、铜等有价金属,又利用了其中塑料与石墨碳、铝箔等,并产出清洁无害的炉渣,过程简单。位于比利时安特卫普的霍博肯工厂目前能够每年处理7000吨左右的废旧二次电池。

Umicore公司回收锂离子电池工艺流程图

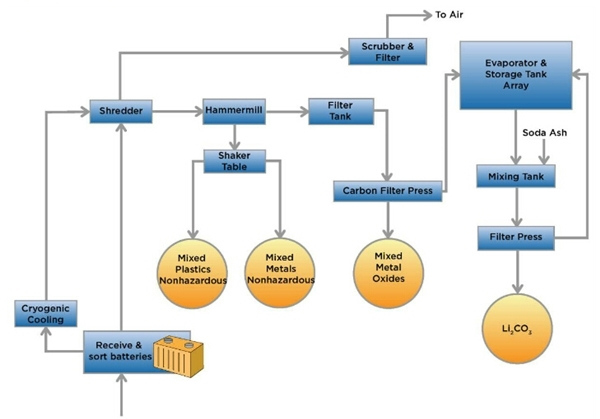

ToxcoToxco公司在1993年就开始商业化的电池回收。通过对TeslaRoadster的动力电池组回收证明了自己的工艺水平。主要利用机械和湿法冶金工艺回收锂离子电池中的铜、铝、铁、钴等有价值的金属。回收过程中的气体排放被控制在最小的范围内,并且不需要高温环境。通过该工艺流程能够回收60%的电池组材料。

Toxco公司回收锂离子电池工艺流程图

#p#副标题#e#OnTo

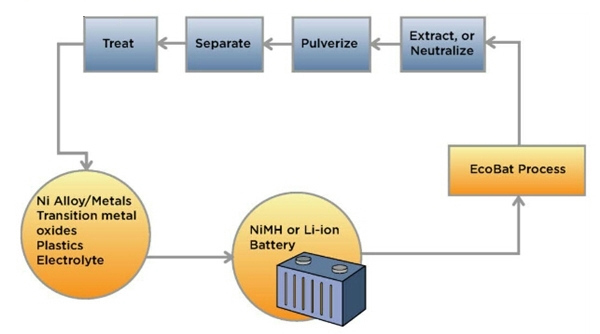

在锂离子回收方面,Eco-Bat工艺是OnTo公司的首创。该工艺整个过程如图8所示,无需高温且所耗能量极低,主要采用CO2超临界流体恢复锂离子电池的容量。将电池放在干燥、适当的压力和温度的环境下,电池中的电解液被液态的CO2溶解并转移到回收的容器内。然后改变温度和压力使CO2气化使得电解液析出。电解液被循环的超临界CO2携带出来,注入新的电解液后用环氧树脂封口,使电池恢复充放电能力。

OnTo公司回收锂离子电池工艺流程图

国外电池回收公司的工艺| 国家 | 公司 | 主要工艺过程 |

| 英国 | AEA | 通过在低温下破碎后,分离出钢材后加入乙腈作为有机溶剂提取电解液,再以N-甲基吡咯烷酮(NMP)为溶剂提取粘合剂(PVDF),然后对固体进行分选,得到Cu、Al 和塑料,在LiOH溶液中电沉积回收溶液中的Co,产物为CoO。 |

| 法国 | Recupyl | 在惰性混合气体保护下对电池进行破碎,磁选分离得到纸、塑料、钢铁和铜,以LiOH溶液浸出部分金属离子,不溶物再用硫酸浸出,加入Na2CO3得到Cu 和其他金属的沉淀物,过滤后滤液溶液中加入NaClO氧化处理得到Co(OH)3沉淀和Li2SO4的溶液,将惰性气体中的二氧化碳通入含Li的溶液中得到Li2CO3 沉淀。 |

| 日本 | Mitsubishi | 采用液氮将废旧电池冷冻后拆解,分选出塑料,破碎、磁选、水洗得到钢铁,振动分离,经分选筛水洗后得到铜箔,剩余的颗粒进行燃烧得到LiCoO2,排出的气体用Ca(OH)2 吸收得到CaF2 和Ca3(PO4)2。 |

| 德国 | IME | 通过分选电池外壳和电极材料后,将电极材料置于反应罐中加热至250 ℃使电解液挥发后冷凝回收,再对粉末进行破碎、筛选、磁选分离和锯齿形分类器将大颗粒(主要含有Fe和Ni)和小颗粒(主要含有Al 和电极材料)分离。采用电弧炉熔解小颗粒部分,制得钴合金;采用湿法溶解烟道灰和炉渣制得Li2CO3。 |

| 芬兰 | Akkuser OY | 先进行破碎研磨处理,然后采用机械分选出金属材料、塑料盒纸等。 |

| 瑞士 | Batrec | 将锂离子电池进行压碎,分选出Ni、Co、氧化锰、其他有色金属和塑料。 |

美国

美国历来相当重视环境管理方面的工作,针对废旧电池立法涉及联邦、州及地方3个层面,其中《资源保护和再生法》、《清洁空气法》、《清洁水法》从联邦法规角度,采用许可证管理办法,加强对电池生产企业和废旧电池资源回收利用企业的监管;《含汞电池和充电电池管理法》(简称“联邦电池法”),该法主要针对废旧二次电池的生产、收集、运输、贮存等过程提出相应技术规范,同时明确了有利于后期回收利用的标识规定。美国国际电池协会制定了采用押金制度促使消费者主动上交废旧电池电池产品的管理法。

同时美国政府推动建立电池回收利用网络,采取附加环境费的方式,由消费者购买电池时收取一定数额的手续费和电池生产企业出资一部分回收费,作为产品报废回收的资金支持,同时废旧电池回收企业以协议价将提纯的原材料卖给电池生产企业,此种模式既能让电池生产企业很好的履行相关责任义务,在一定程度上又保证了废旧电池回收企业的利润,落实了生产者责任延伸制度。

日本

日本是在废电池回收利用方面做的较好的国家,同时,日本健全的循环经济发展法律法规体系,也为动力电池的回收利用提供了良好规范。从1994年10月起,日本电池生产厂商就开始采用了电池收回计划建立起“电池生产销售—回收—再生处理”的电池回收利用体系。这种回收再利用系统是建立在每一位厂家自愿努力的基础上。零售商家、汽车销售商和加油站免费从消费者那里回收废旧电池。电池遵循与其分布路线相反的方向,由回收公司进行分解。

欧盟

自1990年开始,欧洲的车厂已开始强调在汽车中使用可回收的材质及零组件的再利用,2000年欧盟通过2000/53/EC《关于废弃汽车的技术指令》(即ELV指令)。目标在于建立收集、处理、再利用的机制,鼓励将废弃汽车的部件重复利用,减少汽车产品对环境的破坏,并致力于环境保护、资源保护、以及能源节约。欧盟2006/66/EC电池指令与电池回收直接相关,该指令涉及所有种类的电池,并要求汽车电池生产商应建立汽车废旧电池回收体系。欧盟从2008年开始强制回收废旧电池,回收费用则由生产厂家来负担。

以欧盟中在电池回收领域较为成熟的德国为例。德国已建立较完善的回收利用法律制度,依据欧盟和德国关于电池回收法规的规定:在德国,电池生产和进口商必须在政府登记;经销商要组织收回机制,配合生产企业向消费者介绍在哪儿能免费回收电池;最终用户有义务将废旧电池交给指定的回收机构。其次生产者责任延伸制度得到落实和建立了完善电池回收体系,并且开展动力电池回收不同技术路径的比较。比如德国环境部资助了两个动力电池回收利用示范项目(LiBRi项目和LithoRec项目),分别用火法冶金和湿法冶金两种技术对废旧动力电池进行资源化利用,对比不同技术的回收利用效果。然后采用生命周期分析法(LCA)对回收动力电池的环境影响和经济效益等进行了评估。

总结

通过对比美国、欧盟、日本等国家废旧电池回收利用的现状可以看到,这些国家拥有相对健全的法律法规保障和完整便利的废旧电池回收网络、先进的动力电池回收利用技术。他们的电池生产企业能够承担主要责任,能够对动力电池进行有效地回收利用。

虽然我国制定了《危险废物污染防治技术政策》、《废电池污染防治技术政策》等法规,而我国针对废旧动力电池的回收利用领域,只有《固体废物污染环境防治法》、《循环经济促进法》和废旧动力电池的回收利用有关系。废旧动力电池的回收利用缺乏专业的法律法规,技术标准也处于相对落后的位置。同时缺乏回收利用企业准入条件和管理体系,这些都制约着动力电池有效回收利用。因此很有必要借鉴国外相关经验建立一套完善的废旧动力电池回收利用体系。

目前,我国新能源汽车的发展已经处于重要时期,需要加快动力电池回收利用产业的规划和布局,尽快出台相关回收利用的法规和技术标准,构建完善的动力电池回收利用体系,解决动力电池废弃后所带来的潜在环境污染和资源浪费,以支持我国新能源汽车产业的快速以及可持续地发展。